Guía completa para la soldadura de láminas de plástico

- participación

- Tiempo de Publicación

- 2026/1/6

Resumen

La soldadura de láminas de plástico es un proceso de unión que se utiliza para crear uniones continuas de material en láminas termoplásticas como HDPE, PP y PVDF, lo que garantiza resistencia estructural, resistencia química y confiabilidad a largo plazo.

Procesos, máquinas, materiales y decisiones de ingeniería

La soldadura de láminas de plástico es un proceso de fabricación fundamental en industrias donde la resistencia química, la integridad estructural y la fiabilidad a largo plazo son cruciales. Desde tanques químicos y sistemas de tratamiento de agua hasta envolventes industriales y equipos resistentes a la corrosión, se espera que las estructuras termoplásticas soldadas rindan de forma constante bajo tensión mecánica, variaciones de temperatura y medios agresivos.

Esta guía ofrece una visión general de la soldadura de láminas de plástico, orientada a la ingeniería. En lugar de centrarse en máquinas individuales o pasos operativos, explica los procesos, tipos de equipos, materiales, estándares y lógica de decisión que definen una soldadura de láminas de plástico confiable en aplicaciones industriales.

1. ¿Qué es la soldadura de láminas de plástico y por qué es importante?

La soldadura de láminas de plástico se refiere a la unión controlada de láminas termoplásticas, como HDPE, PP y PVDF, calentando el material a un estado fundido o semifundido y aplicando presión para formar una unión homogénea.

A diferencia de la unión adhesiva o la fijación mecánica, la soldadura crea una unión continua con el material. Si se realiza correctamente, la zona de soldadura puede alcanzar una resistencia mecánica y química comparables a las del material base.

En aplicaciones industriales, la calidad de la soldadura afecta directamente:

• Seguridad estructural

• Resistencia a fugas

• Durabilidad química

• Cumplimiento de las normas regionales

Por esta razón, la soldadura de láminas de plástico no es simplemente un paso de fabricación: es un proceso de ingeniería crítico.

2. Principales procesos de soldadura de láminas de plástico (descripción general)

Se utilizan comúnmente varios procesos de soldadura para láminas termoplásticas. Cada proceso tiene una función y un ámbito de aplicación definidos.

2.1 Soldadura a tope

La soldadura a tope une dos bordes de chapa plana mediante calor y presión controlados. Se utiliza ampliamente para:

• Costuras de soldadura largas y rectas

• Uniones estructurales

• Grandes paneles y carcasas de tanques

Cuando los parámetros se controlan adecuadamente, las soldaduras a tope proporcionan una alta resistencia mecánica y son adecuadas para aplicaciones que requieren el cumplimiento de normas como DVS 2207.

2.2 Soldadura por extrusión

La soldadura por extrusión utiliza material de relleno fundido extruido en una unión preparada, generalmente combinado con precalentamiento por aire caliente. Se aplica comúnmente a:

Uniones de esquinas y soldaduras de filete

Costuras verticales y curvas

Refuerzo estructural sobre soldaduras a tope

La soldadura por extrusión complementa la soldadura a tope en lugar de reemplazarla.

2.3 Soldadura con aire caliente

La soldadura con aire caliente se utiliza generalmente para:

Láminas delgadas

Uniones no estructurales

Fijación o posicionamiento temporal

En la fabricación industrial, la soldadura con aire caliente cumple una función de apoyo en lugar de servir como método estructural principal.

3. Explicación de las máquinas de soldadura de láminas de plástico

Seleccionar el equipo de soldadura adecuado es tan importante como elegir el proceso de soldadura correcto.

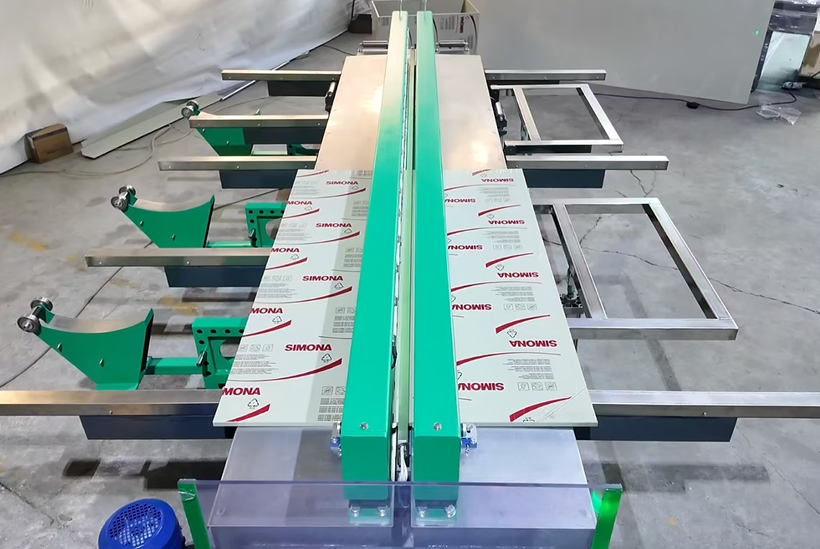

3.1 Máquinas de soldadura a tope de láminas de plástico

Las máquinas de soldadura a tope están diseñadas para garantizar:

• Calentamiento uniforme en toda la articulación

• Aplicación de presión estable y ajustable.

• Parámetros de soldadura repetibles

Las consideraciones clave incluyen la longitud de la cama, el ancho de la placa calefactora, la estabilidad de la temperatura y los sistemas de control (manual o asistido por CNC).

3.2 Soldadores de extrusión

Las soldadoras por extrusión suelen ser herramientas portátiles o semiautomáticas que se utilizan para refuerzo estructural y uniones complejas. La estabilidad de la producción, la compatibilidad de los materiales y el control del operador son factores cruciales.

3.3 Sistemas de soldadura integrados

Los sistemas integrados combinan múltiples funciones de fabricación, como soldadura y plegado, en una única plataforma. Estos sistemas suelen elegirse cuando existen limitaciones de espacio o presupuesto, en lugar de como un sustituto universal de las máquinas independientes.

4. Soldadura de diferentes materiales plásticos: HDPE, PP y PVDF

Los distintos materiales termoplásticos presentan comportamientos de soldadura distintos y requieren parámetros ajustados.

4.1 Soldadura de láminas de HDPE

El HDPE se utiliza ampliamente en tanques químicos y equipos de tratamiento de agua debido a su resistencia química y a los impactos. La soldadura de HDPE requiere un control cuidadoso de la temperatura para evitar el sobrecalentamiento o las soldaduras en frío.

4.2 Soldadura de láminas de PP

El PP ofrece mayor rigidez y buena estabilidad térmica, lo que lo hace ideal para envolventes industriales y equipos de proceso. Su ventana de procesamiento más estrecha exige un calentamiento estable y un control de la presión.

4.3 Soldadura de láminas de PVDF

El PVDF se utiliza en entornos de alta pureza y químicamente agresivos. La soldadura de PVDF requiere una temperatura constante y unas condiciones de procesamiento impecables para cumplir con las expectativas de rendimiento.

5. Calidad, estándares y cumplimiento de la soldadura

5.1 Directrices de soldadura DVS 2207

DVS 2207 define los parámetros de soldadura recomendados, incluidos:

• Rangos de temperatura de calentamiento

• Presión de contacto

• Requisitos de tiempo de enfriamiento

Seguir estas pautas ayuda a garantizar la consistencia de la soldadura y la confiabilidad a largo plazo.

5.2 Cumplimiento CE y seguridad industrial

El cumplimiento de la normativa CE no se limita a las etiquetas de certificación. Refleja la seguridad eléctrica, la estabilidad del control y la idoneidad de una máquina para el funcionamiento industrial continuo. Para los fabricantes que operan en los mercados de Europa y Norteamérica, el cumplimiento es un requisito fundamental.

6. Defectos comunes de soldadura y cómo evitarlos

Los defectos de soldadura típicos incluyen:

• Sobrecalentamiento y degradación del material.

• Fusión insuficiente debido a la baja temperatura

• Desalineación causada por una sujeción inestable

• Porosidad resultante de contaminación o humedad.

Comprender las causas fundamentales de estos defectos permite a los ingenieros ajustar los parámetros del proceso y la selección de equipos en consecuencia, reduciendo el riesgo de repetición del trabajo y de fallas.

7. Máquinas independientes vs. sistemas integrados: compensaciones de ingeniería

Desde una perspectiva de ingeniería, los sistemas de soldadura integrados no son intrínsecamente más avanzados que las máquinas independientes.

Las máquinas de soldar y doblar independientes generalmente ofrecen:

• Mayor rendimiento

• Mayor especialización de procesos

• Escalabilidad flexible para producción de gran volumen

Los sistemas integrados aportan valor principalmente cuando:

• El espacio del taller es limitado.

• Las limitaciones presupuestarias impiden tener varias máquinas

• Los volúmenes de producción son moderados

La elección correcta depende de las limitaciones operativas más que de la superioridad tecnológica percibida.

8. Cómo elegir la solución adecuada para soldar láminas de plástico

Un proceso racional de selección de equipos considera:

• Tipo y espesor del material

• Geometría de la junta y requisitos estructurales

• Volumen de producción y flujo de trabajo

• Requisitos de cumplimiento del mercado objetivo

En lugar de seleccionar equipos según las especificaciones máximas, los ingenieros deberían priorizar la estabilidad y la repetibilidad del proceso en consonancia con las necesidades reales de la aplicación.

9. ¿A dónde ir después?

Esta guía sirve como punto de entrada a un marco de conocimientos más amplio sobre soldadura de láminas de plástico.

• Para comparaciones detalladas de los tipos de máquinas de soldar, consulte las guías dedicadas a cada proceso.

• Para procedimientos de soldadura específicos del material, consulte las referencias de soldadura de materiales.

• Para preguntas comunes de compradores y aclaración de la terminología, revise los recursos de preguntas frecuentes estructuradas.

Al abordar la soldadura de láminas de plástico como un sistema de ingeniería en lugar de una sola operación, los fabricantes pueden lograr resultados más consistentes, un mejor cumplimiento y una confiabilidad de producción a largo plazo.